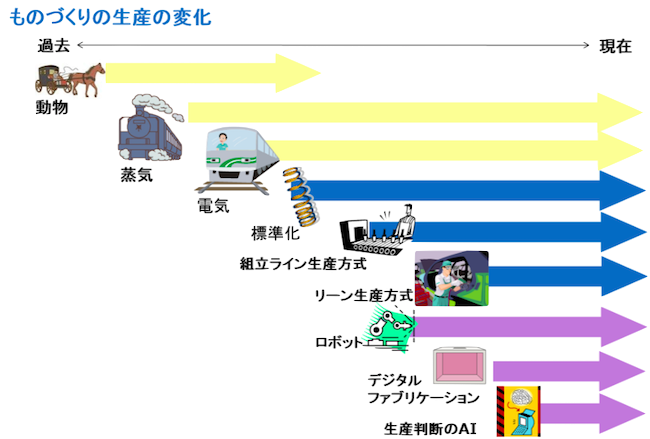

ものづくりにおける生産システムの変化

産業革命を経て時代の流れとともに動力、生産方式、自動化技術などさまざまな要素が組み合わさり現在のものづくりをささえています。ものづくりの方法というものは未だに進化し続けています。私なりの解釈で説明していきます。

ものづくりの生産における概念の変化

・動物

・蒸気

・電気

・標準化

・組立ライン生産方式

・リーン生産方式

・ロボット

・デジタルファブリケーション

・判断のAI(自律生産指令制御、自動判断制御)

上記のように時代の変化とともに、さまざまな考え方が発生してきました。

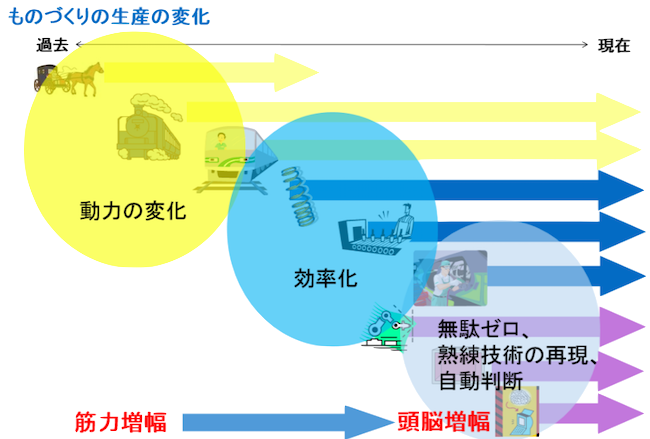

この考えは、まず実際に人ができないような力を発揮させることに始まりました。その後、人にしかできない生産を最大限に発揮もしくはそれ以上引き出そうとする考えに変化し、生産、生産の管理・監督を人の代わりにさせる考えに移ってきました。

これから企業はどんどん生産の現場から作業員を減らして製品の開発・販売等に人を費やす方向になっていくだろうと思われます。タフで頑張れる人よりも、クリエイトな人が求められていくのかなぁ?

これらを考え種類として分けると以下になります。

動力

・動物

・蒸気(圧縮空気含む)

・電気

生産手法(生産管理方法)

・標準化

・組立ライン生産方式

・リーン生産方式

自動化技術

・ロボット

・デジタルファブリケーション

・生産判断のAI(自律生産指令制御、自動判断制御)

動力の変化→効率化→無駄ゼロ、熟練技術の再現、自動判断

産業革命が能力増幅と考えると

時代の変化とともに、ものづくりの生産における概念は筋力増幅→頭脳増幅へと変化している

動力

ものづくりには動力は切っても切れない縁です。すべて人の手で行う作業はとても少ないです。人の代わりに作業させるさせるために、動力を使い生産の役に立たせています。

・動物

説明しなくても知っているように昔から人ができないことを動物にやらせたりしてきました。

・蒸気

この場合、蒸気といいますか圧の変化による動力になります。現在でも圧縮空気を使用した工具や生産設備が多く使用されています。余談になりますが、圧縮空気を使用した工具類は電気を使用した工具類と比べて仕組みが単純なため、価格がある程度抑えられています。ただし、圧縮空気を作るのにはお金がかかります。

ランニングコスト削減をとるか初期投資削減をとるかで、圧縮空気を使用するか電気を使用するか分かれると思います。

・電気

みなさんもお馴染みの電気です。電気を使用しない家を見つけるのが難しいぐらい一般的になっています。ものづくりでの生産でも同じようにとても広く使用されています。生産では他の動力も使用したりしていますが、一番普及していると思います。

生産手法(生産管理方法)

生産手法として代表的な一例を挙げました。それぞれ生産における効率化を図り、「品質の維持」、「製造コストの削減」、「製造時間の削減」を向上させていきます。

・標準化

生産手法としての標準化は技術の標準化、部材の標準化、作業の標準化となります。それぞれ規格として世界、企業間、企業内で標準として統一と単純化を図ることになります。いくつかの標準化に合わせて、ものづくりを行わなければ製品を広める上でも生産する上でも多くのリソースが必要となります。

・組立ライン生産方式

加工作業の細分化をして、単一作業をする流れ作業の方式です。均一製品を大量に生産するのに適している方法で、特殊な技能は必要とさせずに素人でも簡単なトレーニングで生産工程に従事させる方法になります。単一作業で流れ作業のため、作業にたいする経験値(経験する回数)が多くなります。そのため、経験曲線効果(効率的な作業の習熟)も関連し、通常よりトータルコストが削減されます。

・リーン生産方式

これはトヨタ生産方式のなかでも有名な「7つのムダの排除」から来た方式になります。ムダの排除といっても、無作為な部分的なムダの排除ではなくトップダウン型の全体を見た効率的なムダの排除(全体最適)になります。そして、システム全体としてバランスよくムダを排除してトータルコストの削減を図ります。そのためには、ボトルネックになる部分を見極め、その部分を改善・効率化をしていく必要があります。

自動化技術

自動化技術として様々な技術があります。その中でも生産分野で広く普及してきている内容を挙げました。

・ロボット

ここでいうロボットは生産工程における産業用作業ロボットになります。価格はまだまだ高い産業用作業ロボットですが、減価償却を考えて高い人件費の国での生産ではトータル的には安くなったりします。低賃金国の賃金上昇に伴って、実際に生産工程における産業用作業ロボットは年々増える傾向にあります。

例えば、キャノンではマシンセル生産を取り入れて、完全自動生産を構築しようとしています。

各生産工程内でロボットを使用して自動化を図っています。生産では人の手をつかわない様にしています。

・デジタルファブリケーション

デジタルファブリケーションとはレーザーカッターや3Dプリンタなどデジタルデータのみで材料から製品を作り出す装置の総称になります。現在は加算的製造装置(無いところから形づくる)である3Dプリンタが注目されています。今後さらに、さまざまな材料に対応すれば生産工程の考え方が変わるとおもいます。そもそも製品を工場で生産することがなくなり、プリンタのように各個人で欲しい時に欲しいものが自宅でつくれるようになるのではないでしょうか?

・生産判断のAI(自律指令制御、自動判断制御)

ビッグデータを使用した統計学的な判断、リアルタイムシミュレーションによる制御、学習型判断制御などネットワークを介して複数工程を制御させる管理・間接作業を人に代わり行います。人に代わる完璧な判断(経験や対応)というのは、まだできていませんが人に代わってきています。工場によっては、ほとんど人(メンテナンス以外)を必要としない工場も出てきています。

ビッグデータを使用した統計学的な判断の例を挙げます。ある回転寿司チェーンでは、来店した人数・およその年齢・性別から5分後、15分後の購入予測を出して前もってレーンに作る品の指示を出します。そうすることで、欲しいと思われるタイミングで品を客に見せることができます。TPOに対応したマーケティングをしています。

リアルタイムシミュレーションによる制御の例を挙げます。半導体メーカーの各工程間の搬送に使用されいます。この搬送は無数の経路があり、また作る製品により次の工程が異なります。その為、搬送装置の渋滞が起こります。搬送装置の状態と作る製品を把握して、常に最適な搬送経路をシミュレートします。その結果から各搬送装置に指令を与えることで、搬送の渋滞がなくなります。結果として次の工程までの時間が短縮され全体のリードタイムの短縮が達成されます。

時代の流れにはパラダイムシフトと破壊的イノベーションも深く関わっています。

そちらも同様に見てもらえると認識が深くなります。