知っているようで知らない、電源と遮断器の選定方法

電源の選定は設備や装置において根幹を成します。

この選定によっては使用できる国や使用箇所、使用方法が大きく制限されたりします。

そのため、一番最初に考えましょう。

ここでの電源は低電圧(AC1000V以下)での話になります。

特に設備や装置に対する選定方法になります。

電源選定(AC)と遮断器の選定について話していきたいと思います。

電源選定

はじめに電源の選定をしていきたいと思います。

電源を選定していく上で設備や装置に対する電源を選定していきます。

主に使用する場所・種類・使い方により電源を選ぶ必要性があります

。

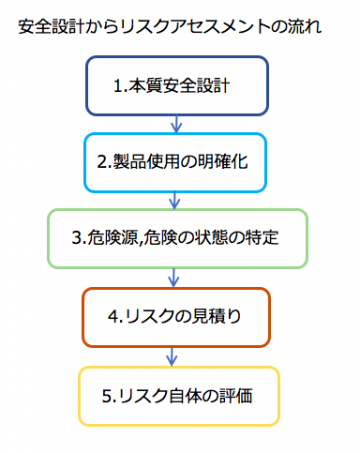

電源選定での流れ

2.電源の安定性

3.使用する商用電圧(単相、三相)の選定

4.使用する機器類の選定

使用機器の制限により3と4は逆になる可能性もあります。

様々な地域で使用したかったり、用途としてどうしても供給される電源と使用電源が異なる場合は、トランス等で変更もできますので考慮に入れておいてください。

主に使用する地域の電圧確認

電源供給が商用電源以外の場合はこの限りではありませんが、これから設計する設備や装置の主な使用地域の電圧を確認します。

下の表は、一般的な商用電源電圧になります。

ただし、この表以外の電圧も供給できる場合があります。

参考程度に使用してください。

各地域の一般的な商用電源電圧(AC)

| 地域 | 家庭用(単相) | 工業用(三相) | 周波数 |

|---|---|---|---|

| 日本 | 100V | 200V | 50/60Hz |

| アメリカ | 115V | 230V | 60Hz |

| イギリス | 230V | 400V | 50Hz |

| ドイツ | 230V | 400V | 50Hz |

| 中国 | 220V | 380V | 50Hz |

| インド | 220V | 380V | 50Hz |

| タイ | 230V | 400V | 50Hz |

| オーストラリア | 240V | 415V | 50Hz |

地域により商用電圧、周波数が異なります。

使用する地域の供給される電源を確認して設計するようにしましょう。

また、自己発電やバッテリーから電源供給を考えている場合はそちらの電源仕様を確認しましょう。

地域により電圧と周波数が異なる。電源供給側の仕様を確認

電源の安定性

日本はかなり良い電源の安定性を保っています。

ですが、地域によっては電源の安定が良くないところも多々あります。

知っている限りでは、数ヶ月に1回地域全体が突然停電になったりする地域もあります。

装置の寿命が短くなる原因にもなります。

不安な場合には現地の人に計測やヒアリングをして情報をもらいましょう。

・電圧の変動率

・電源供給の稼働率

場合によっては以下の導入も検討し設備や装置を守る必要があります。

・電圧の変動 ⇨ 交流安定化電源

・電源供給の瞬断 ⇨ 無停電電源装置(UPS)等

地域によって電源の安定供給に差がある

使用する商用電圧(単相、三相)の選定

主に使用する国の電源電圧が把握できたら、次に使用する商用電圧を決めます。

この決め方によって、設備や装置の使われ方や消費電力も決まってきます。

工業用(三相)と家庭用(単相)により、それぞれ特徴があります。

下記はそれぞれの特徴の目安になります。片隅に入れておいてください。

工業用(三相)

・家庭用(単相)と比べると単位あたりの電気料金が安くなる

・大きな電力を使用できる

・三相の機器を使用する

・ケーブルが細くできる

(同じ消費電力でも電圧が大きいため電流が小さくできる)

家庭用(単相)

・機器が家庭用(単相)電源電圧の選択ができる

・卓上機のような小型で頻繁に移動する

・工場で使用するのではなく、一般住居で使用する

・大きな電力を使用しない(使用電流15A以下)

・機器の電源として直流電源を多く使用する、直流電源のみ使用する

・電源接続時の配線工事が必要ない(電源プラグ使用時)

・安全面を考慮

また、家庭用特徴として一般的な使用できる電流は最大15A

すなわち日本だと100Vのため1500Wが最高出力(安全率を含めほとんどの製品が1200W)になります。

アメリカだと1725W(安全率含め1400W)が最高出力になります。

補足として(家庭用プラグ形状)

電源プラグの形状には以下のものがあります。

対応地域等の詳細は引用先より確認してください。

Aタイプ Bタイプ Cタイプ B3タイプ BFタイプ SEタイプ Oタイプ

電気料金や大きな電力を使用する場合は、工業用(三相)。使い勝手を重視する場合には家庭用(単相)を選択

使用する機器類の選定

設備や装置に使用する機器の電源電圧に対する選定が必要です。

大まかな選定として工業用(三相)、家庭用(単相)と電源種類に分けましたが使用する電圧に合致しているかどうか、機器の確認をしていきます。

特に特殊な電源が必要な場合や特定の電源のみの場合など考慮しなければなりません。

機器選定における必要な確認

・周波数による変化があるか確認

・電源に適用する代替品があるか確認

・消費電力及び合計の消費電力の確認

それからどうしても使用可能電源が合わない場合は「使用する商用電圧(単相、三相)の選定」をもう一度やり直すもしくは、トランス等で電源を変化させる必要があります。

使用機器で特殊及び特定の電源が必要がないか確認

今回は商用電源という事で交流(AC)をメインに話してしまいましたが、直流においても同様です。

機器の中で直流に変換した後の考え方も同様です。

次に遮断器のついて話していきます。

以下の本も参考になりますので興味があれば見てみてください。

選び方・使い方 遮断器・開閉器

遮断器について

次に遮断器の選定について話していきたいと思います。

遮断器(通称ブレーカー)は電源から設備や装置へ引き込むために重要な装置です。

装置自体に組み込んだり、電源盤に取り付けたり、家庭内の配電版と様々なところに使われています。

接続される電線の選定は遮断器の容量よりも大きくする必要があります。

電線自体の選定は次回にしたいと思います。

遮断器の目的

遮断器と同じような働きをするものにヒューズがあります。

いくつか目的があり以下のような機能が組み込まれています。

遮断器の目的

・電線の焼損防止

・機器の故障防止

・人体への安全配慮

対応する遮断器の種類として目的に対する遮断器を記載しました。

選定や使い方によっては多少異なるので目安として考えてください。

対応する遮断器の種類

・回路の開閉

開閉器

安全用ブレーカー(配線用遮断器)

電磁接触機

電磁開閉機(電磁接触機+サーマルリレー)

漏電ブレーカー(漏電遮断器)

サーキットプロテクタ(AC,DC)

・電線の焼損防止

ヒューズ(温度、電流)

安全用ブレーカー(配線用遮断器)

漏電ブレーカー(漏電遮断器)

電磁開閉機(電磁接触機+サーマルリレー)

サーキットプロテクタ(AC,DC)

・機器の故障防止

サーキットプロテクタ(AC,DC)

・人体への安全配慮

漏電ブレーカー(漏電遮断器)

遮断器以外にも機器自体に同様の保護機能がついているものも多々あります。

例えばスイッチング電源のhiccup等の保護回路もその一つになります。

目的に応じて遮断器を使う

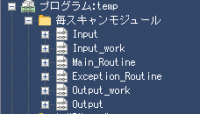

遮断器の選定

先ほど簡単に説明した遮断器の種類の話をしていきます。

その中で、選定する上で考えなければならない点を記載しました。

分電盤内の遮断器の例

安全用ブレーカー(配線用遮断器)について

一般的な遮断器で開閉器+何度も使用できるヒューズのような存在です。

開閉器の代わりに取り付ける事がよくあります。

選定の考え方として以下があります。

安全用ブレーカー(配線用遮断器)の選定

・電線の焼損を防ぎたい

・電線の耐電流容量が低くなる

・ヒューズよりも早く復旧させたい

動作時間

定格値(表示値)を超えてもすぐに落ちません(トリップしません)

以下のような規定があります。

| 定格電流 | 動作時間 | |

|---|---|---|

| 定格電流の1.25倍 | 定格電流の2倍 | |

| 30A以下 | 60min以下 | 2min以下 |

| 30A~50A | 60min以下 | 4min以下 |

| 50A~100A | 120min以下 | 6min以下 |

定格電流を越してもすぐに動作しません。

そのため使用電流及び使用電線の安全率を考慮して選定してください。

安全用ブレーカーは「開閉器+何度も使用できるヒューズ」

漏電ブレーカー(漏電遮断器)について

漏電ブレーカー(漏電遮断器)は「配線用遮断器+地絡監視」のような存在です。

地絡(漏電)による感電および火災の防止の機能がついています。

地絡(漏電)による感電の防止はアース(接地)が一般的ですが、併用して使用したりします。

日本の場合の漏電遮断器の設置基準についてです。

※この項の内容は目安です。改定の可能性もあるため、「電気設備の技術基準の解釈の解説」にて確認してください。

漏電ブレーカー(漏電遮断器)の選定

・火薬庫等の火気厳禁の場所

・地絡を感知したら自動的に遮断する機構がない

・アース(接地)の省略している箇所

例外として

・機器を発電所、変電所等で使用する

・乾燥した場所での使用

・水気のある場所以外で150V以下で使用する

・機器がゴム、合成樹脂その他の絶縁物で被覆されている

・接触防護措置(容易に触れない措置)がされている

・C・D種接地工事のアース(接地)抵抗が3Ω以下

漏電時の電流(感度電流)により回路を遮断します。

もう一つ種類の分け方として、動作時間(遮断するまでの時間)により分類します。

感度電流の種類

(漏電による漏れ電流)

・高感度形 30mA以下

・中感度形 1000mA以下

応答速度の種類(動作するまでの時間)

| 種類(形) | 動作時間 | 対応機能 |

|---|---|---|

| 高速形 | 0.1s以内 | 感電防止 |

| 時延形 | 2s以内 | 焼損防止 |

| 反限時形 | 0.3s以内、感度電流により変化 | 焼損防止 |

アース(接地)の省略箇所(300V以下)の漏電遮断器は感度電流15mA以下、応答速度0.1s以下を選定

機能における選定方法の目安としてまとめると以下になります。

| 感度電流 | 動作速度 | アース(接地) | 対応機能 |

|---|---|---|---|

| ~15mA | 0.1s以内 | アース無し、C・D種接地 | 感電防止 |

| ~15mA | 0.1s超え | C・D種接地 | 火災防止 |

| 16mA~500mA | 0.1s以内 | C・D種接地 | 感電防止 |

| 16mA~500mA | 0.1s超え | C・D種接地 | 火災防止 |

| 501mA~ | 0.1s以内 | C・D種接地 | 火災防止 |

| 501mA~ | 0.1s超え | C・D種接地 | 火災防止 |

日本において漏電ブレーカーの設置基準もある。地絡監視をする場合に必要。

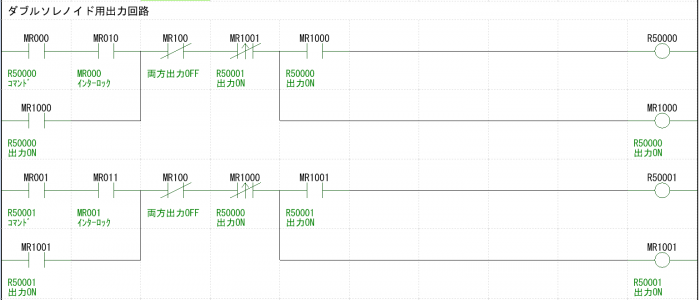

電磁接触機と電磁開閉機について

基本的に両方とも主にモーターや電熱器に接続されるときに使用します。

回路の開閉自体を制御することができ、特徴からマグネットスイッチとも呼ばれます。

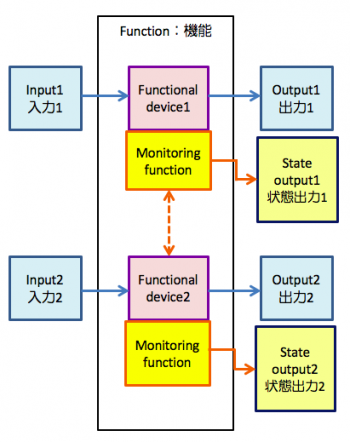

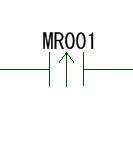

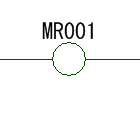

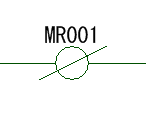

電磁接触器と電磁開閉器の関係はこのようになります。

電磁開閉機=電磁接触機+サーマルリレー

・サーマルリレー

電線温度を監視して過負荷、短絡により回路を遮断します。

電磁接触機の選定

・負荷変動がない

電磁開閉機(電磁接触機+サーマルリレー)の選定

・モーターや電熱器を使用する(負荷変動がある)

・過負荷、短絡により回路を遮断したい

(電線温度を監視)

注意点

・サーマルリレーの設定

モーターは始動時に大電流(定格の7倍程度)が数秒流れます。

設定によっては始動で誤動作する可能性があります。

特性曲線を確認して、過負荷120%程度で考えて調整しましょう。

・サージ吸収の考慮

大きなモーター等(大きな誘導性負荷)を使用している場合、回路を開いた際の逆起電圧が起こってしまいます。

これにより開閉器の耐久性が著しく低下してしまいます。

そのため、サージ吸収用のバリスタ等で逆起電圧を抑制する必要があります。

特に回路の開閉を(遠隔)制御したい場合に使用する

サーキットプロテクタについて

電子回路等の制御回路、負荷の保護を前提として作られている遮断器です。

遮断までの動作が速い遮断器になります。

サーキットプロテクタの選定

・低い容量を遮断したい

・DC(直流)回路も遮断したい

・ちょうど良い定格電流がみつからない

(定格電流のラインナップが細かい)

・二次側配線の保護をしたい

負荷の保護を前提として作られている遮断器

家庭内での遮断器

もちろん家庭内でも遮断器は使用しています。

・家庭用の分電盤の例(漏電遮断器,配線用遮断器)

通常、家庭用の遮断器は以下のような構成になっていると思います。

アンペアブレーカー(契約電流値が記載のブレーカー)

↓

漏電遮断器(漏電テストボタンがついてるブレーカー)

↓

配線用遮断器(一周り小さいブレーカー)

それぞれのブレーカーがおちた場合の対処方法を説明していきたいと思います。

焦らずに対応していけば誰でも復旧ができます。

またその考えられる要因も載せておきましたので、再発防止として確認してください。

もしアンペアブレーカーがおちた(トリップした)場合

(契約電流値が記載のブレーカー)

家庭内の合計電力使用量が契約値を超えています。

以下の対応をしましょう。

2.大きな電力を使う機器を同時に使用しない

3.大きな電力を使う機器の使うタイミングをずらす

使用電力が契約値を超えている

もし漏電遮断器がおちた(トリップした)場合

(漏電テストボタンがついてるブレーカー)

どこか漏電している可能性があります。

確認できるまでONしないようにしましょう。

家の中の安全が確認されたら以下の順で対応しましょう。

2.漏電遮断器をON

(トリップ時はレバーが中間位置停止のため一度OFF→ON)

3.配線用遮断器を1つずつON

4.再び漏電遮断器がOFFになったら、OFFの状態で遮断器の対応箇所を確認

どこかで漏電が起きている可能性がある

配線用遮断器がおちた(トリップした)場合

一部でたくさんの電力を消費しています。

通常家庭内の配線用遮断器は15Aのため、1つの遮断器の下では3000Wを使用すると2分以内におちます。

以下の対応をしましょう。

2.大きな電力を同じコンセント、近くのコンセントで使用していないか

3.どうしても大きな電力を使用する場合、追加の回路をつくってもらう

お勧めできませんが、短時間の使用の場合は特性上、以下のことが出来てしまいます。

・1500Wをすこし超えて使用する

・3000W程度を1分程度使用する